Публичное предложение по теме Компьютер для управления станком с ЧПУ часто сопровождается запросом на пуско-наладку станка с ЧПУ. Понятно, что получить компьютер для управления станком с ЧПУ с низким Jitter, суть и значение котрого доступно описано — имеет смысл почитать для начала, не может быть самоцелью. Цель — делать дело, использовать станок с ЧПУ. Сколько будет стоить услуга? — точно не скажу, зависит от обстоятельств и необходимого времени. Но чтобы Вы лучше понимали проблематику наберитесь терпения и преодолейте предоставленное ниже многобуквие.

Сперва подключенный к компьютеру станок должен научиться ходить, т.е. подчиняться командам компьютера. Чисто технически это достаточно простой вопрос. Ну какие могут быть сложности? — если есть исправное железо станка, на нем стоят исправные моторы (шаговые двигатели или серводвигатели), исправные провода, исправные датчики, всем этим управляет исправный контроллер, то благодаря усилиям разработчиков LinuxCNC именно что запуск осуществить не сложно. Для автора, конечно, лучше это делать дистанционно для убережения психики от травм, ибо Боже, какие сюрпризы выплывают при реальном осмотре отнюдь не дешевых станков с ЧПУ, попрожденных творческим симбиозом импортозамещателей и китайской легонькой промышленности!

В качестве примера приведу эпизод от января 2025г., когда дополнительно к проданному товару Компьютер для управления станком с ЧПУ была оказана услуга «ввод в эксплуатацию». Все вместе было бы закончено часа за два, если бы не возникла необходимость полной разборки-сборки самого компьютера для устранения откровенной халтуры в его сборке, приводящей к перегреву и вытекающему из него тротлингу процессора. А по самому железу уместно будет процитировать экспресс-отчет об экспресс-осмотре купленного за …. что-то там в районе полумиллиона рублей у ….. производителя из…. (за) Уральских гор:

- Станок рамзером 1900*2200мм, механические дефекты:

1.1. побитые платформы У. Покусанные по углам. Это производственный

дефект.

1.2. биения вращающихся гаек ШВП — при дивжении оси Х невооруженным

глазом видно, что винт ощутимо ходит, колеблется, биение больше 1мм. Визуализировать можно поставив на винт линейку и пр. Также и биения, непараллельность и несососность валов У. Настолько, что при очень небольших ускорениях на скорости всего порядка 2000мм\мин раздается реальный скрежет на второй трети пути

1.3. ни одно крепежное отверстие рельсов не закрыто заглушкой. Это

возмутительно — заглушки горстями идут бесплатно с каждым рельсом,

поставить их ничего не стоило, а их отсутствие приводит к ненужному попаданию пыли и стружки в каретки

1.4. рельсы прикручены к опорам не через каждое крепежное отверстие —

с пропусками по 2

1.5. рельсы прикручены «не теми» винтами — винтами с потайной головкой.

Вероятно даже М4 для рельсов 25. А должный быть DIN 912 М5 для

рельсов 25 и М4 для рельсов 15.

1.6. ниппеля для смазки вкручены в недоступных для обслуживания местах

1.7. вторая голова блокирует недопустимо большую часть рабочего стола

1.8. охлаждение — я мог быть невнимательным, но не увидел радиатора

охлаждения. Из шпинделя по трубочкам в ведро и обратно.

1.9. никакой оснастки, хотя бы меток, для выравнивания портала.

1.10. опоры рельсов оси Z — тонкостенные алюминевые П-образные, сдавливаемые и деформируемые крепежом рельсов.

1.11. душманские валы, рельсы и каретки. Это даже не Hiwin.

1.12. какая-то беда с моторами. Установлены мощные моторы. У нас 6 моторов по 4А, 64=24А. Крутящий момент моторов порядка 3.6 Нм. Диаметр втулок от мотора к валу — порядка 30мм, следовательно ощущаемое усилие (которое препятствует поворачиванию втулки пальцами) должно быть порядка 3.6/0.015=240Н=25кг. А там и полкило нету. Ну и нагрев. Он почти отсутсвует. А должен быть под током и весьма ощутимый. - Управление:

2.1. на материнской плате лишь одна плашка 2гб. Мамке требуется

«симметричный» режим, нужна вторая плашка. Цена вопроса примерно

500руб

2.2. питание шаговиков — вероятно низкое напряжение. Д.б. 36-48В. Это

тоже возмутительно — от напряжения цена блоков не зависит. Надо в

совокупности примерно 50в6шт4а=1200вт.

2.3. полное отсутствие каких-либо датчиков. Без документации

контроллера не могу сказать, сколько он их может обслужить, и сколько

осей\моторов. Через порт ЛПТ вполне можно обслуживать 6 независимых

осей и сколько-то датчиков и шпиндель включать тоже.

2.4. управление шпинделем не заведено на контроллер

2.5. монитор — я затрудняюсь подобрать слова. Он, разумеется,

помоечный, но мне на помойках попадаются совершенно нормальные, на Авито бесплатно регулярно отдают совершенно нормальные мониторы

2.6. Операционная система, ее выбор — тут я бы не взялся винить продавца

А владелец доволен. Дожав даже в этом состоянии до сокростей 3600мм/мин клиент счастлив — по сравлению с предыдущим это просто прорыв. Правда не долго, уже запрашивал про разгон к 4500 и выше, что тот станок очевидным образом может, но требует разбирательства с моторами.

В другом январском эпизоде пришлось дистанционно помогать делать переналадку после работы приглашенного специалиста, который вопреки очевидному размеру станка 1700*1900мм и очень мощным моторам умудрился настройками ограничть станок размерами примерно 400*400мм и скоростями 600мм/мин при ускорениях 200мм/с*с, и даже датчики «завести» в неподдерживаемые контроллером места подключения — т.е. закзчику результат «вот оно ездит» наладчик показал, денег получил и был таков. Меж тем только страх от непривычно молниеносных перемещений станка при его должной настройке ограничил ускорения 4000мм/с*с и скоростями 9000мм/мин.

Однако «научить ходить» — это пол дела. Надо еще научить знать свое место, останавливаться и работать. Это вопрос не только датчиков Home, которые могут быть очень разными, но и верной геометрии, что в первуую очередь затрагивает вопрос измерения кривизны портала и вопросы коррекции всегда существующей кривизны, чему посвящен разработанный метод измерения неперпендикулярности осей Х и У.

Станки приличных размеров обычно имеют по два мотора на ось, по которой ездит портал. Не устает удивлять жадность продавцов станков, требующих за станки сотни и сотни тысяч рублей и комплектующих эти станки душманскими контроллерами стоимостью от 300 руб., китайский клон контроллера Mach. Но даже эти копеечные контроллеры могут управлять каждым мотором отдельно, до 5 моторов на один контроллер, так нет же, моторами XXYZ управляют как XYZ.

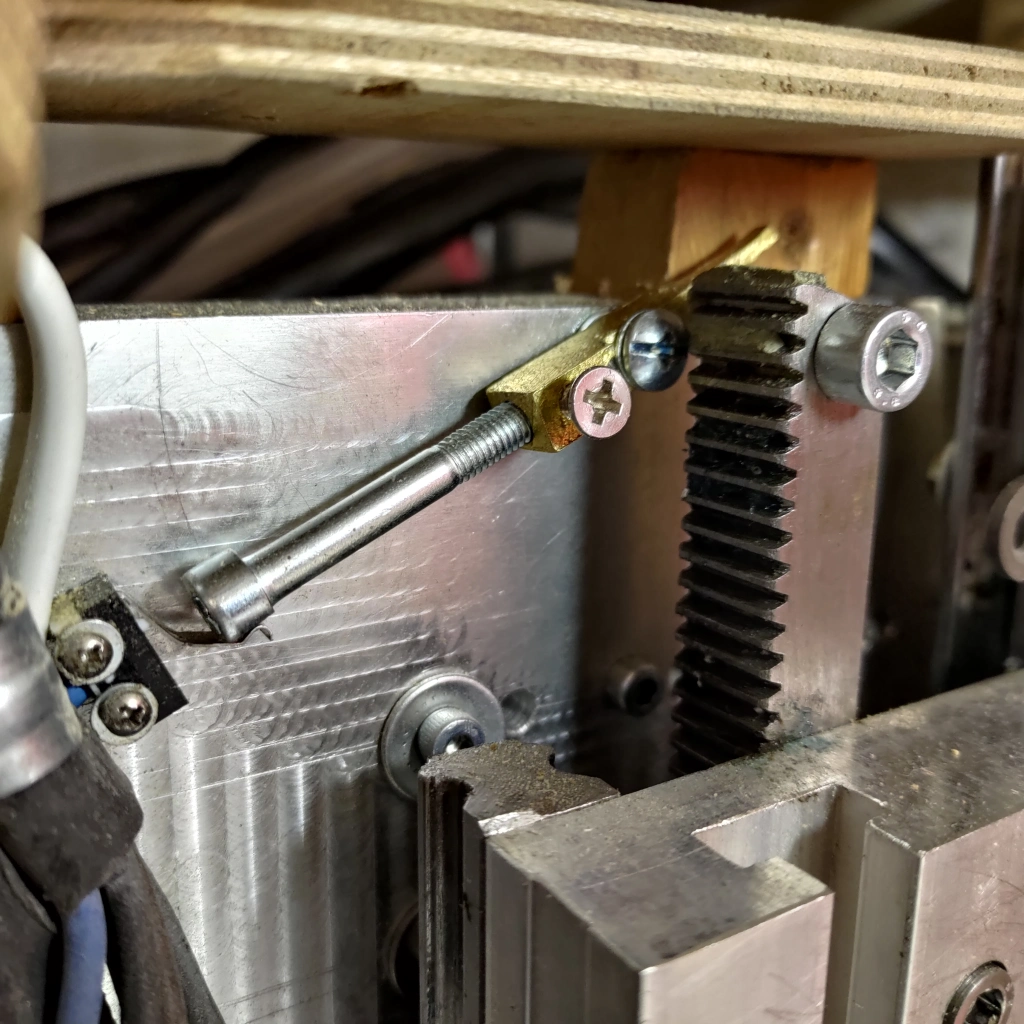

Несколько слов о датчиках. Грубо — они есть механические и электронные. Большинство предпочитает магию электронных датчиков (не реклама, а по памяти, навскидку), наивно полагая, что они точнее механических. Заявляемая по документации точность таких датчиков «начального уровня» что-то ок. 0.5мм, а с претензией на «прецезионный датчик» уже аж 0.1мм. Это примерно как у изготовителей шин магическая «кремнивая силика» заменяет грубое слова «сажа». Изготовители станков умудряются ставить такие датчики и даже не защищают их от убийства путем наезда, что практически неизбежно происходит. Да и сама конструкция таких датчиков такова, что смонтировать их и сделать неповреждаемыми очень не просто — ведь они просто торчат и могут быть задеты при движении заготовок, рук и пр. Автор больше доверяет обычным копеечным микропереключателям, точность которых контролируема руками и Архмиедом с его рычагом. Примененный «усилитель точности» 🙂 примитивен, это просто рычаг, преобразующий минимальное движение замеряемой (контролируемой) оси в максимальное перемещение рычага переключателя, работает как часики —

В этом конкретном примере, примененном в модели станка с ЧПУ Тадам-4 авторства автора, показанная качелька увеличиват чувствительность дешевого микропереключателя Omron с его штатных 0.1, ну пусть даже 0.2мм, до в 10 и более раз (примерно) лучшей. Сочетание длины левого и правого плеча с дополнительным изгибом рычага датчика делают свое дело. Вот такой колхоз дает отличнейшие и стабильные результаты, без ложных срабатываний и каких бы то ни было повреждений в многолетней работе.

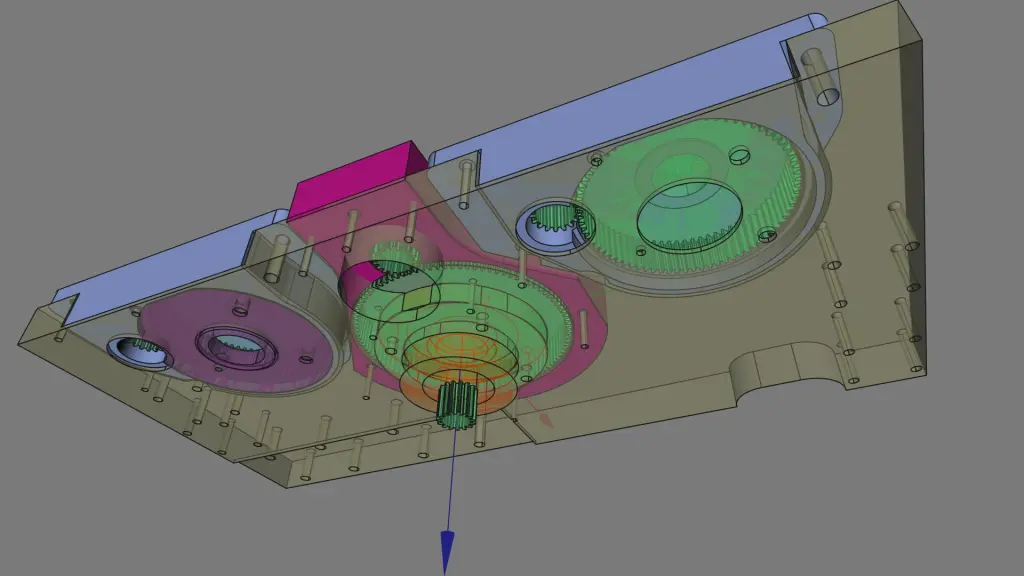

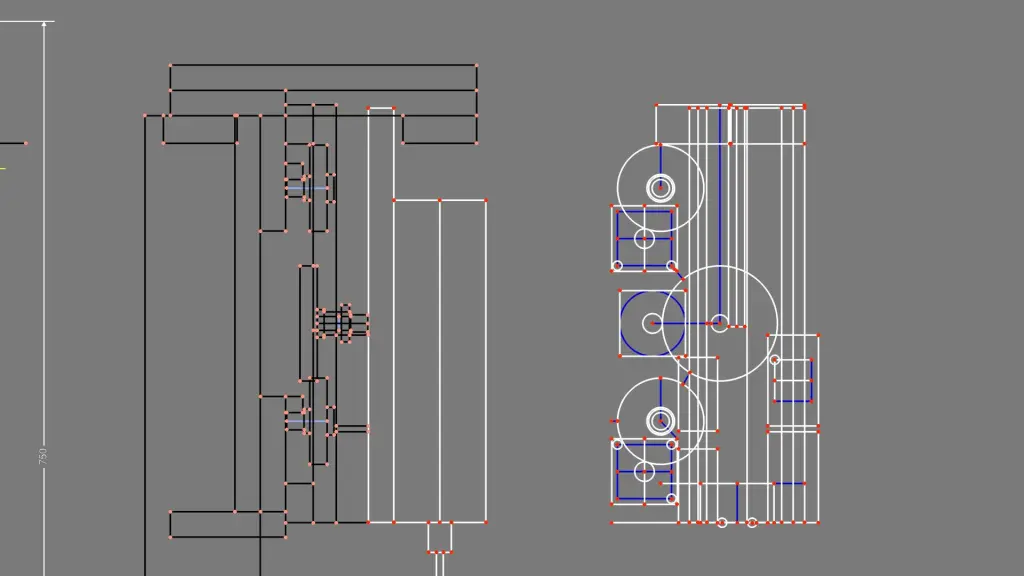

Что же касается конструкций самих по себе станков, то и здесь есть что сказать. Когда-то давно, размышляя над «улучшением» своего первого станка, купленного, как водится, в Китае, все пришлось делать самому и достичь страшных скоростей 18000мм\мин (просто страшно смотреть) и ускорений 5000мм/с*с при очень хорошей «жесткости», достигнутой в первую очередь за счет того, что применялись свои конструкторские решения, нацеленные на минимизацию всех плеч, рычагов и пр. изгибающих нагрузок. Объяснения и примеры? — вот пожалуйста модель платформы У с двумя моторами У (два мотора дешевле, чем другие решения устранения люфта зубчатой рейки) и одним мотором Z —

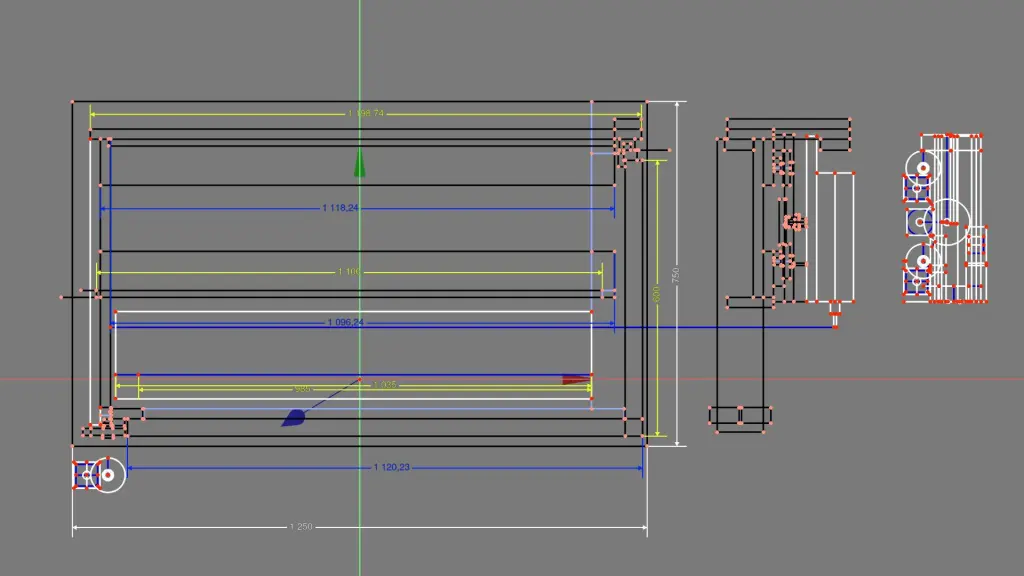

Ради чего? ради жесткости. У Тадам-4 расстояние от основания рельса портала до оси фрезы 126.5мм. А у Вашего станка? Запросто может быть в 2 раза больше. То-то и оно. Общая компоновочная схема станка тоже особенная, условно называемая «одна нога у ней была короче, другая деревянная была» —

В пространстве станка нет ни одного лишнего миллиметра. ТИДБ (так и должно быть).